Un meilleur contact une meilleure entreprise

Contactez le service commercial de MDM Metal

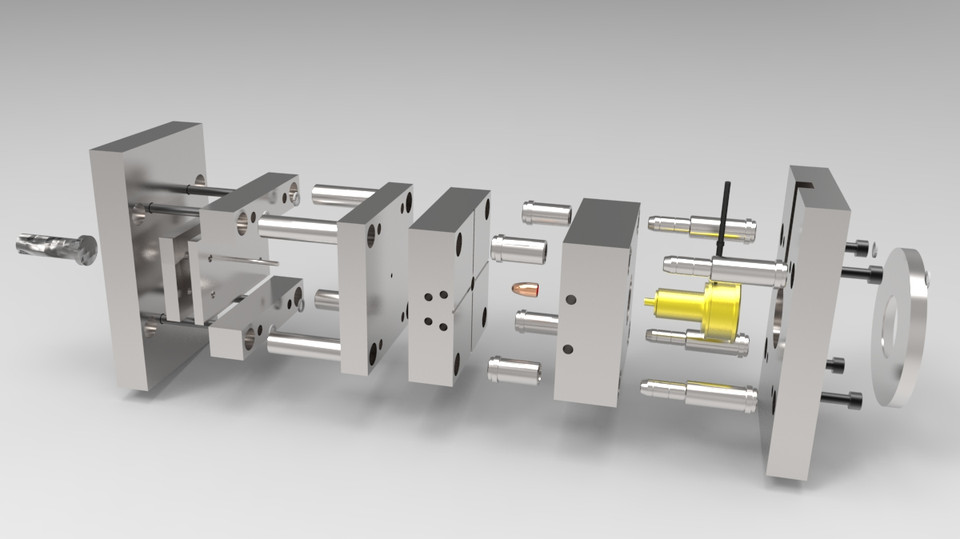

Les conditions de travail d'un moule en plastique sont différentes de celles d'un moule d'estampage à froid, qui doit généralement fonctionner à une température de 150 ° C à 200 ° c. en plus d'être soumis à une certaine pression, il doit également résister à l'influence de la température. Selon les différentes conditions d'utilisation et les méthodes de traitement des moules de moulage en plastique, les exigences de performance de base de l'acier pour les moules en plastique sont généralement résumées comme suit:

1. Dureté de surface suffisante et résistance à l'abrasion

La dureté du moule en plastique est généralement inférieure à 50 - 60hrc, le moule traité thermiquement doit avoir une dureté de surface suffisante pour assurer une rigidité suffisante du moule.

Étant donné que le plastique a des contraintes de compression et de frottement élevées lors du remplissage et de l'écoulement dans le moule pendant le fonctionnement, il est nécessaire que le moule conserve une précision de forme et une stabilité dimensionnelle pour assurer une durée de vie suffisante.

La résistance à l'usure du moule dépend de la composition chimique de l'acier et de la dureté du traitement thermique, de sorte que l'amélioration de la dureté du moule est bénéfique pour améliorer sa résistance à l'usure.

2. Excellente performance de coupe

En plus de l'usinage EMD, la plupart des moules de moulage en plastique nécessitent certaines réparations de coupe et d'assemblage. Pour prolonger la durée de vie de l'outil, améliorer les performances de coupe et réduire la rugosité de la surface, la dureté de l'acier utilisé pour les moules en plastique doit être appropriée.

3. Bonne performance de polissage

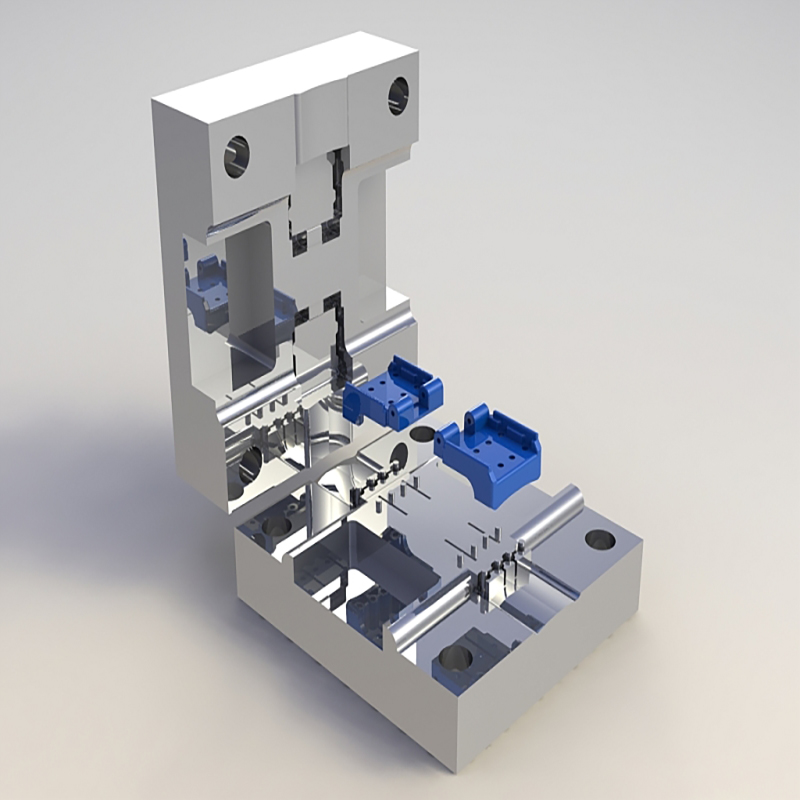

Les produits en plastique de haute qualité nécessitent de petites valeurs de rugosité sur la surface de la cavité de moulage. Par exemple, la valeur de la rugosité de surface de la cavité du moule d'injection nécessite un niveau inférieur à ra0,1 ~ 0,25, tandis que la surface optique nécessite ra & lt; 0,01 nm.

Les cavités doivent être polies pour réduire les valeurs de rugosité de surface. L'acier choisi à cet effet nécessite un minimum d'impuretés, une Microstructure homogène, aucune orientation des fibres et aucun défaut de piqûre ou de peau d'orange lors du polissage.

4. Bonne stabilité thermique

Les formes des pièces moulées par injection ont tendance à être complexes et difficiles à usiner après trempe. Il est donc conseillé de choisir autant que possible des pièces présentant une bonne stabilité thermique.

Lorsque le moule est formé et usiné par traitement thermique, le coefficient de dilatation du fil est faible, la déformation du traitement thermique est faible et le taux de variation dimensionnelle résultant de la différence de température est faible. L'Organisation métallographique et la taille du moule sont stables et peuvent être réduites ou ne plus être traitées pour assurer la précision dimensionnelle du moule et les exigences de rugosité de surface.

Les aciers au carbone de grade 45 et 50 ont une certaine résistance et résistance à l'usure et sont souvent utilisés comme matériau de moule après traitement de conditionnement. L'acier à outils à haute teneur en carbone et l'acier à outils à faible alliage ont une résistance et une résistance à l'usure élevées après un traitement de surchauffe et sont principalement utilisés pour former des pièces.

Cependant, les aciers à outils à haute teneur en carbone, en raison de leur grande déformation par traitement thermique, ne conviennent que pour la fabrication de petites pièces profilées de forme simple.

Avec le développement de l'industrie du plastique, la complexité et la précision des produits en plastique sont de plus en plus élevées et les exigences en matière de matériaux de moule sont également plus élevées.

Pour les moules en plastique complexes, précis et résistants à la corrosion, on peut utiliser des aciers pré - durcis tels que PMS, des aciers résistants à la corrosion tels que PCR et des aciers martensitiques à faible teneur en carbone tels que 18ni - 250, tous dotés de bonnes propriétés de coupe, de traitement thermique, de polissage et de haute résistance.

En outre, lors du choix des matériaux, il est également nécessaire de prendre en compte la protection contre les rayures et le collage. S'il y a un mouvement relatif entre deux surfaces, essayez d'éviter de choisir un matériau avec la même structure organisationnelle. Dans des cas particuliers, il est possible d'appliquer un revêtement ou un traitement de nitruration sur un côté pour donner aux deux côtés une structure de surface différente.

Copyright © 2015-2023 MDM Metal All Rights Reserved

Send A Message

Send A MessageIf you are interested in our products and want to know more details,please leave a message here,we will reply you as soon as we can.